سیستمهای کنترل و ایمنی چیلرهای صنعتی RADCO

شرکت RADCO به عنوان یکی از تولیدکنندگان پیشرو در حوزه سامانه های سرمایشی صنعتی،طراحی و تولید چیلرهای پیشرفته خود را بر پایه ی فناوری هوشمند کنترل و ایمنی بنا نهاده است. کنترل دقیق پارامترهای عملکردی، پایش لحظهای وضعیت تجهیزات و افزایش قابلیت اطمینان، محور اصلی فلسفه ی طراحی در سیستمهای الکتریکی و کنترلی RADCO است. هدف این مستند فنی، تشریح جزئیات معماری سیستمهای کنترلی و مجموعه ی اقدامات ایمنی است که در چیلرهای صنعتی RADCO پیاده سازی شده اند.

چیلرهای مدرن RADCO نیازمند یک سیستم کنترل یکپارچه هستند که بتواند همزمان چندین

متغیر ترمودینامیکی (دما، فشار، دبی سیال) را مدیریت کرده و در عین حال، الزامات ایمنی

عملیاتی و حفاظت از تجهیزات گران قیمت مانند کمپرسورها را تضمین نماید.

بخش اول: ساختار سیستم کنترل الکتریکی RADCO

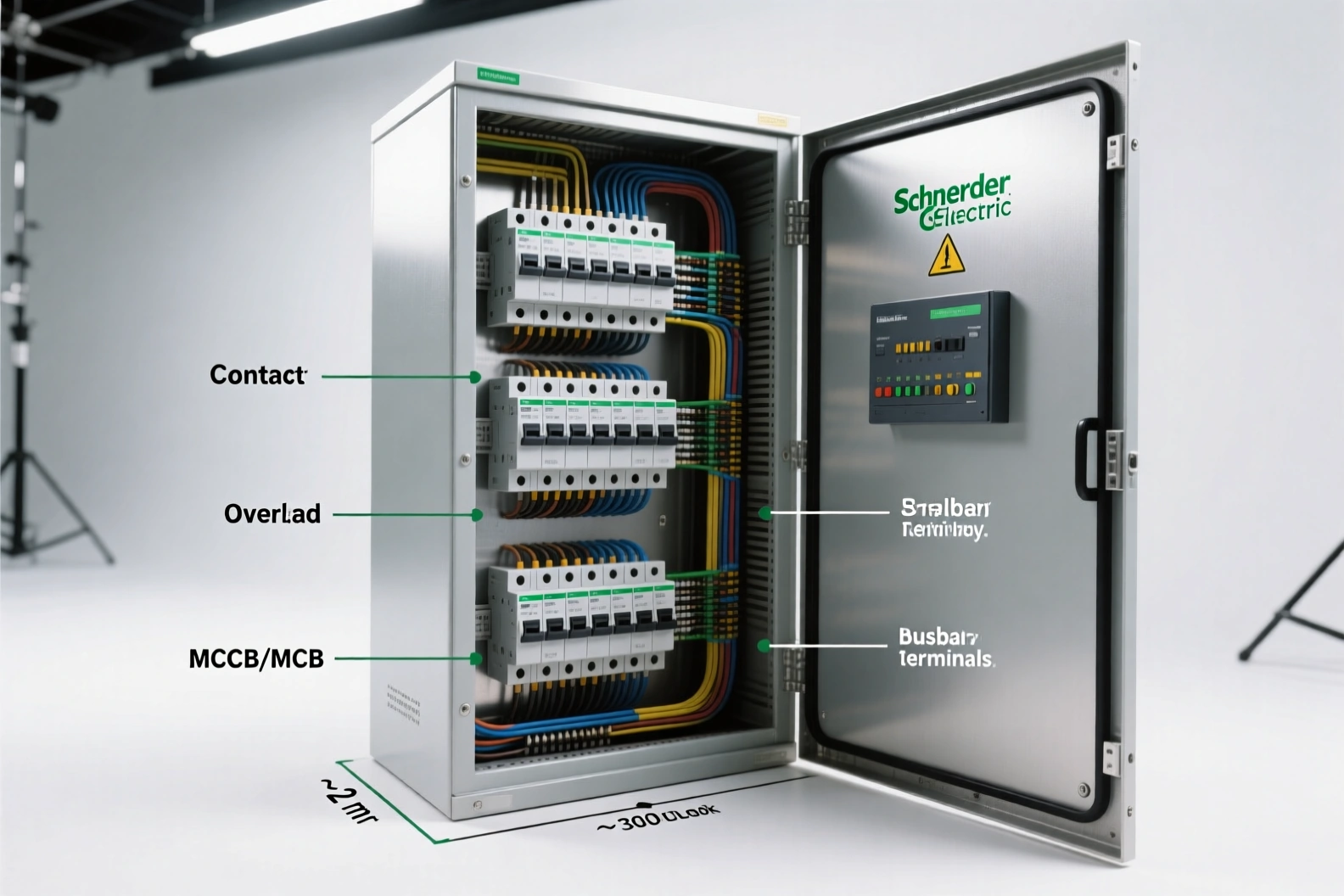

قلب توزیع توان و مدیریت فرمانهای الکتریکی در چیلرهای RADCO، تابلو برق MCC (Motor Control Center) است. این تابلو بهعنوان مرکز اصلی فرماندهی الکترومکانیکی، وظیفه دریافت انرژی ورودی، توزیع آن به مصرفکنندگان اصلی (کمپرسورها، پمپهای کندانسور و اواپراتور، فنهای برج خنککن) و تأمین حفاظتهای لازم را بر عهده دارد.

اجزای اصلی تابلو MCC:

- سیستمهای قدرت و حفاظت کمپرسور:

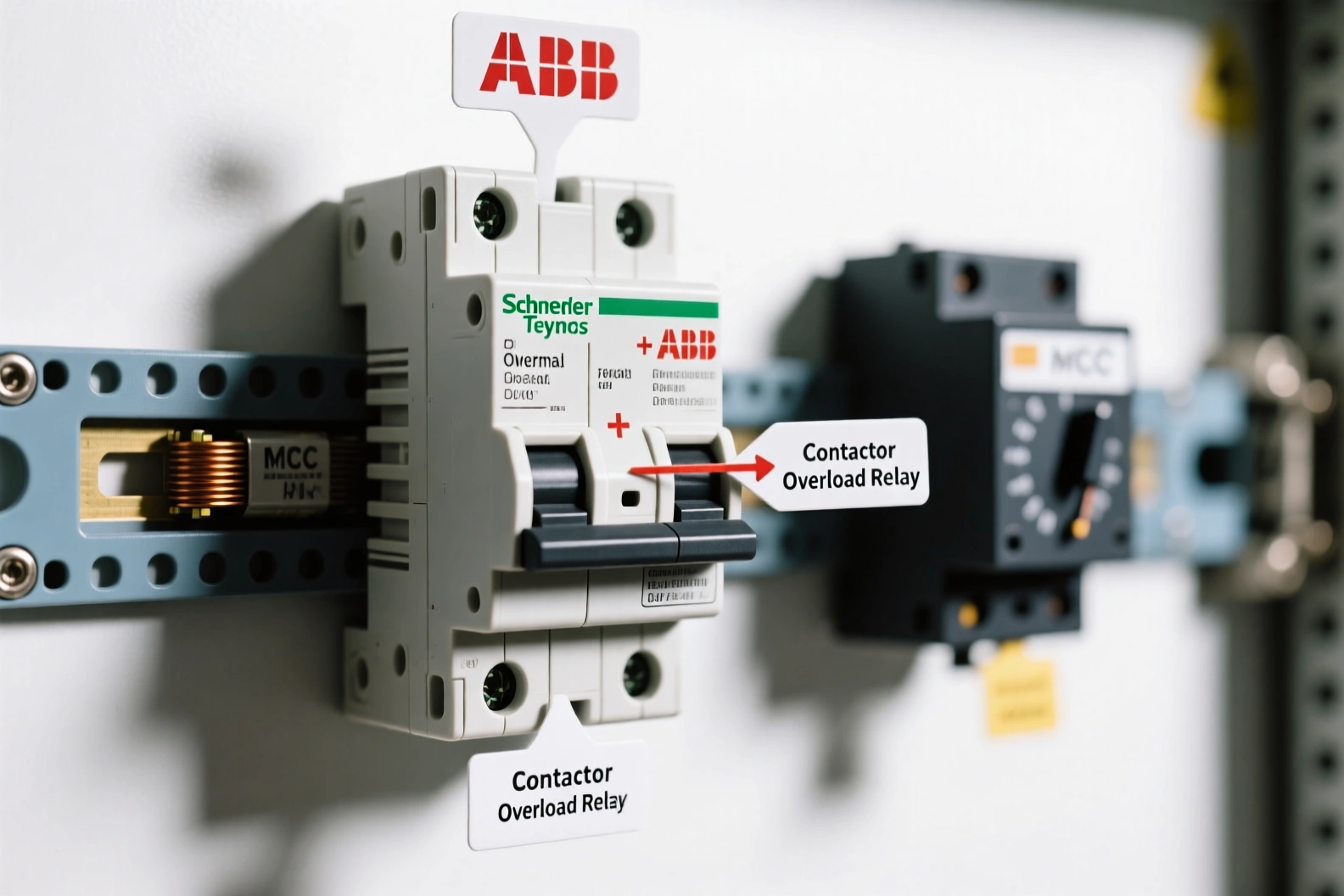

- کنتاکتورهای قدرت (Power Contactors): برای سوییچینگ ایمن و پرقدرت مدار کمپرسورها. این کنتاکتورها باید دارای ریتینگهای مناسب برای تحمل جریان راهاندازی (Inrush Current) باشند.

- رلههای اضافه بار حرارتی یا الکترونیکی (Overload Relays): حفاظت اصلی موتور در برابر بار اضافی مداوم. در سیستمهای مدرن، از رلههای حفاظتی هوشمند الکترونیکی استفاده میشود که قابلیت اندازهگیری جریان دقیق سهفاز، تشخیص توالی فاز و عدم تعادل ولتاژ را دارا هستند.

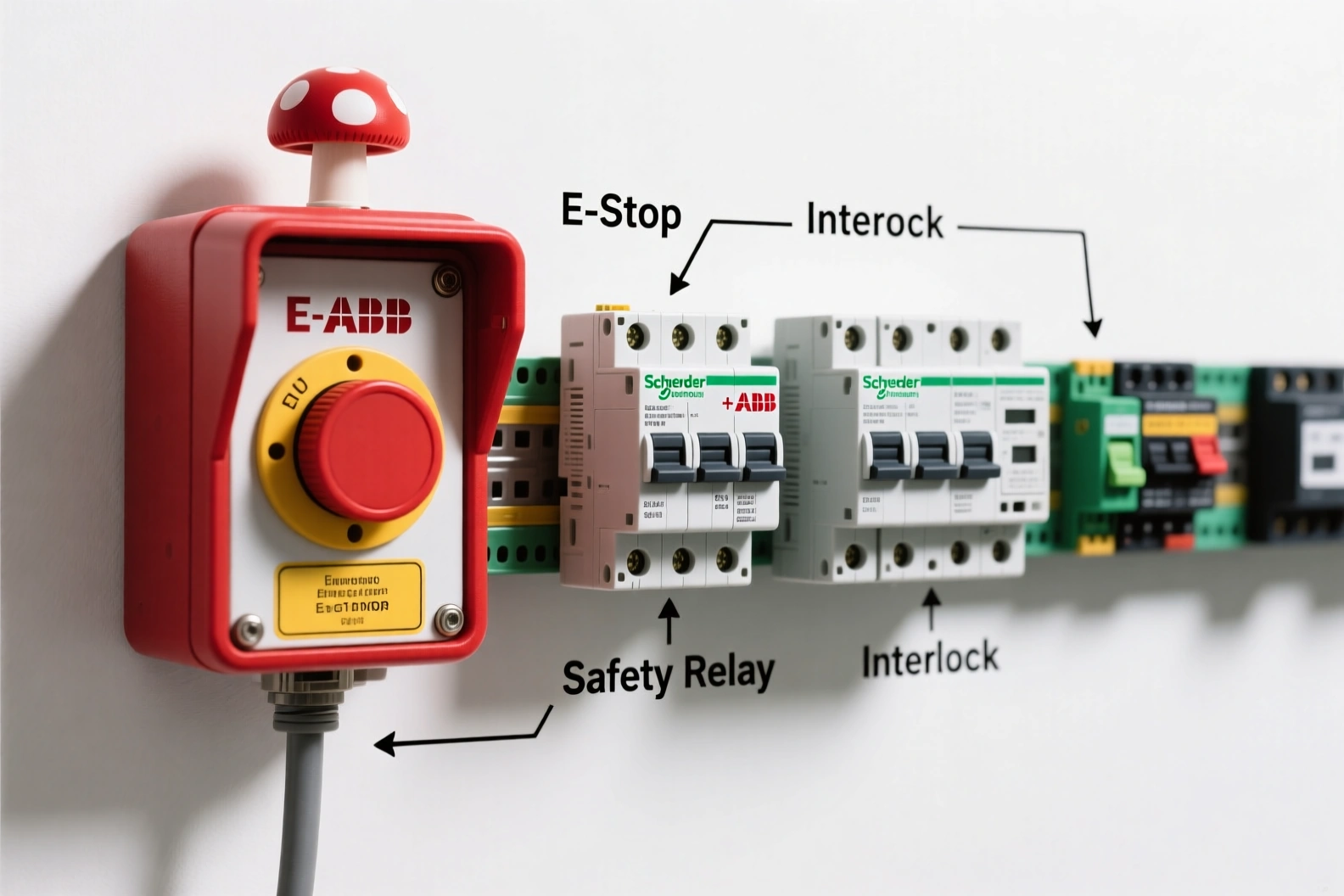

- کلیدهای قطع اضطراری (Emergency Stop – E-Stop): کلیدهای فشاری بزرگ با قابلیت قطع کامل برق اصلی ورودی به مدار.

- توزیع و حفاظت مدارات جانبی:

- کلیدهای مدارشکن محافظ موتور (MCCB – Molded Case Circuit Breakers): برای حفاظت اصلی مدارات فرعی و خطوط تغذیه کنترل پنل.

- کلیدهای مینیاتوری (MCB – Miniature Circuit Breakers): برای حفاظت مدارهای کنترلی، روشنایی و تجهیزات ابزار دقیق ولتاژ پایین.

- مدیریت توالی و زمانبندی:

- رلههای کمکی (Auxiliary Relays): برای اجرای منطقهای ساده و تفکیک سیگنالهای کنترلی از مدارهای قدرت.

- تایمرهای دیجیتال و آنالوگ: مورد استفاده برای تأخیر در راهاندازی پمپها پس از کمپرسور (برای اطمینان از پر شدن خطوط) یا زمانبندی شستشوی اواپراتور.

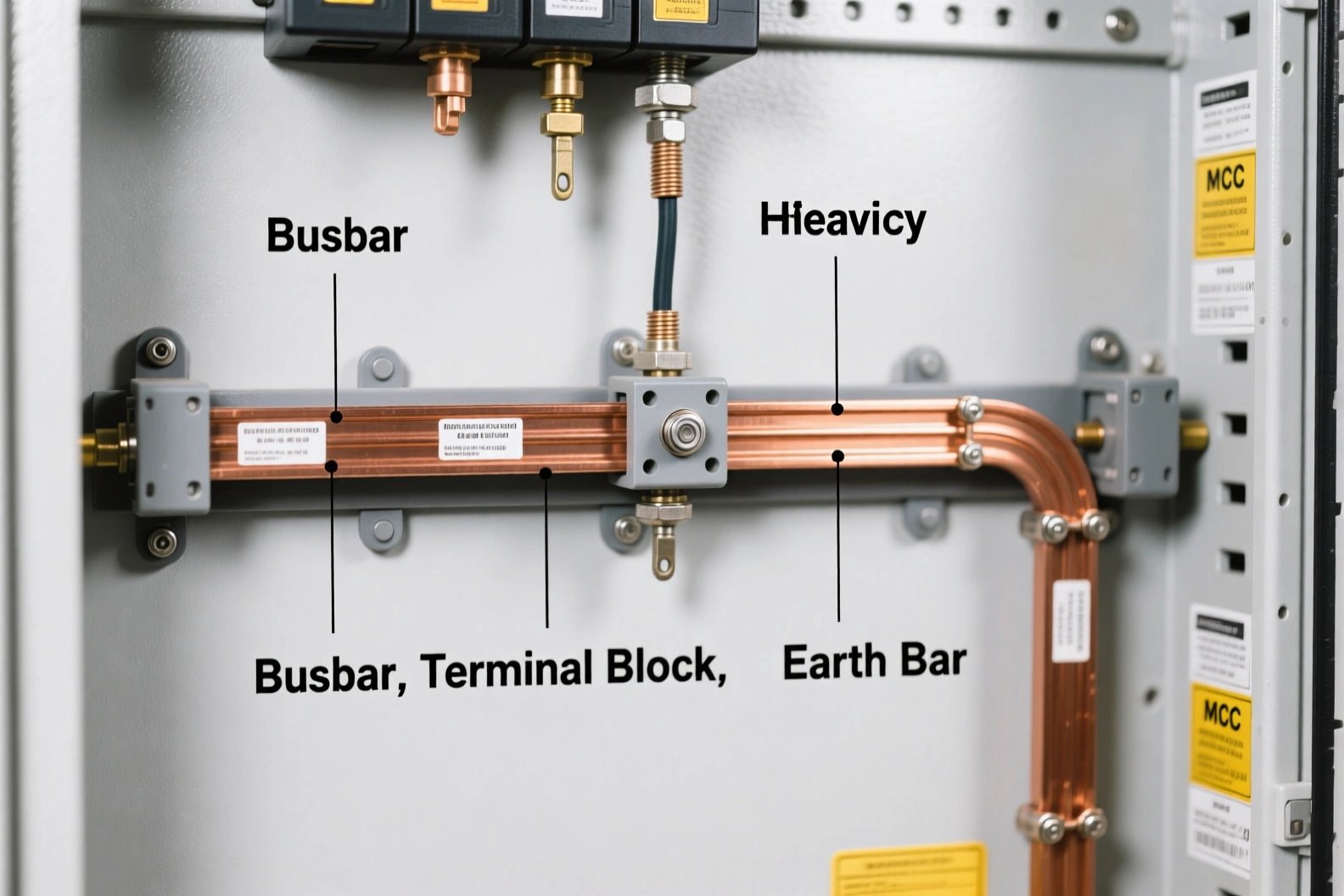

- زیرساخت انتقال جریان:

- باسبارها (Busbars): شینههای مسی یا آلومینیومی با پوشش نیکل-نقره برای اطمینان از کمترین مقاومت تماسی و کاهش تلفات گرمایی. طراحی با رعایت فاصله ایمنی (Clearance and Creepage Distance) طبق استاندارد IEC 61439.

برندهای همکار معتبر در ساختار MCC:

Schneider Electric (سریهای TeSys، ComPact)، Siemens (سریهای 3RT، 3RV)، ABB (سریهای AF، Emax)، Eaton (سریهای NZM)، و Mitsubishi Electric برای تجهیزات مربوط به درایوها.

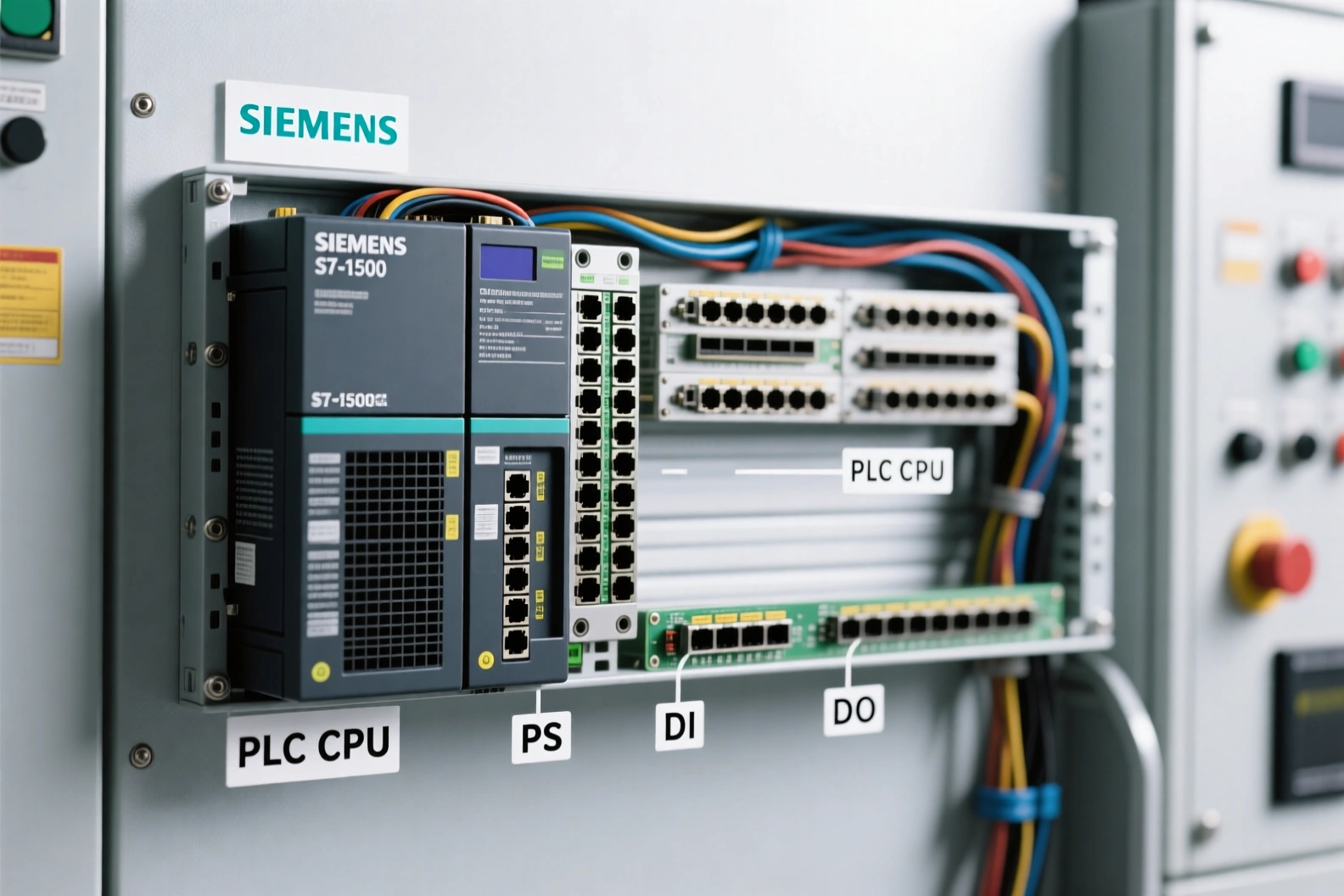

بخش دوم: مغز سیستم کنترل — PLC و ماژولهای I/O

اجرای الگوریتمهای کنترلی پیچیده، بهینهسازی مصرف انرژی و برقراری ارتباط با محیط، توسط کنترلر منطقی قابل برنامهریزی (PLC) انجام میگیرد. در چیلرهای رادکو، PLC بهعنوان مغز سیستم، پایش لحظهای و تصمیمگیریهای سریع را ممکن میسازد.

معماری کنترل در RADCO:

- واحد پردازش مرکزی (CPU): انتخاب PLC با قابلیت پردازش بالا و زمان اسکن پایین (برای واکنش سریع به تغییرات فشار و دما).

- ماژولهای ورودی/خروجی آنالوگ (AI/AO): برای دریافت مقادیر پیوسته از سنسورها (مانند ۴-۲۰ میلیآمپر یا ۰-۱۰ ولت برای دما و فشار) و ارسال سیگنالهای کنترلی متناسب (مانند فرمان ۰-۱۰ ولت به شیر انبساط الکترونیکی).

- ماژولهای ورودی/خروجی دیجیتال (DI/DO): برای دریافت وضعیتهای باینری (مانند سیگنالهای سوئیچهای فشار، فرمان رلهها و وضعیت استارت/توقف).

قابلیتهای کلیدی PLC در طراحی RADCO:

- کنترل متغیر ظرفیت (Capacity Control): PLC ظرفیت چیلر را بر اساس نیاز بار حرارتی (تغییر دمای آب برگشتی) تنظیم میکند. این تنظیم از طریق کنترل سرعت کمپرسور (توسط VFD) و باز و بسته کردن شیرهای بایپس یا شیرهای انبساط انجام میشود.

- کنترل چند کمپرسوری (Multi-Compressor Staging): در چیلرهای بزرگتر، PLC توالی روشن و خاموش شدن کمپرسورها را به نحوی مدیریت میکند که کمترین تنش الکتریکی وارد شبکه شود (Soft Start/Stop) و همچنین ساعات کارکرد آنها بهطور مساوی توزیع شود (Load Balancing).

- ارتباطات صنعتی:

- Modbus RTU/TCP: پروتکل استاندارد برای ارتباط با VFDها، سنسورهای هوشمند و HMI محلی.

- BACnet IP/MSTP: برای ادغام کامل با سیستم مدیریت ساختمان (BMS). این ارتباط شامل ارسال پارامترهای اصلی (دمای تنظیم شده، وضعیت خطا، ظرفیت فعال) و دریافت Setpointهای جدید است.

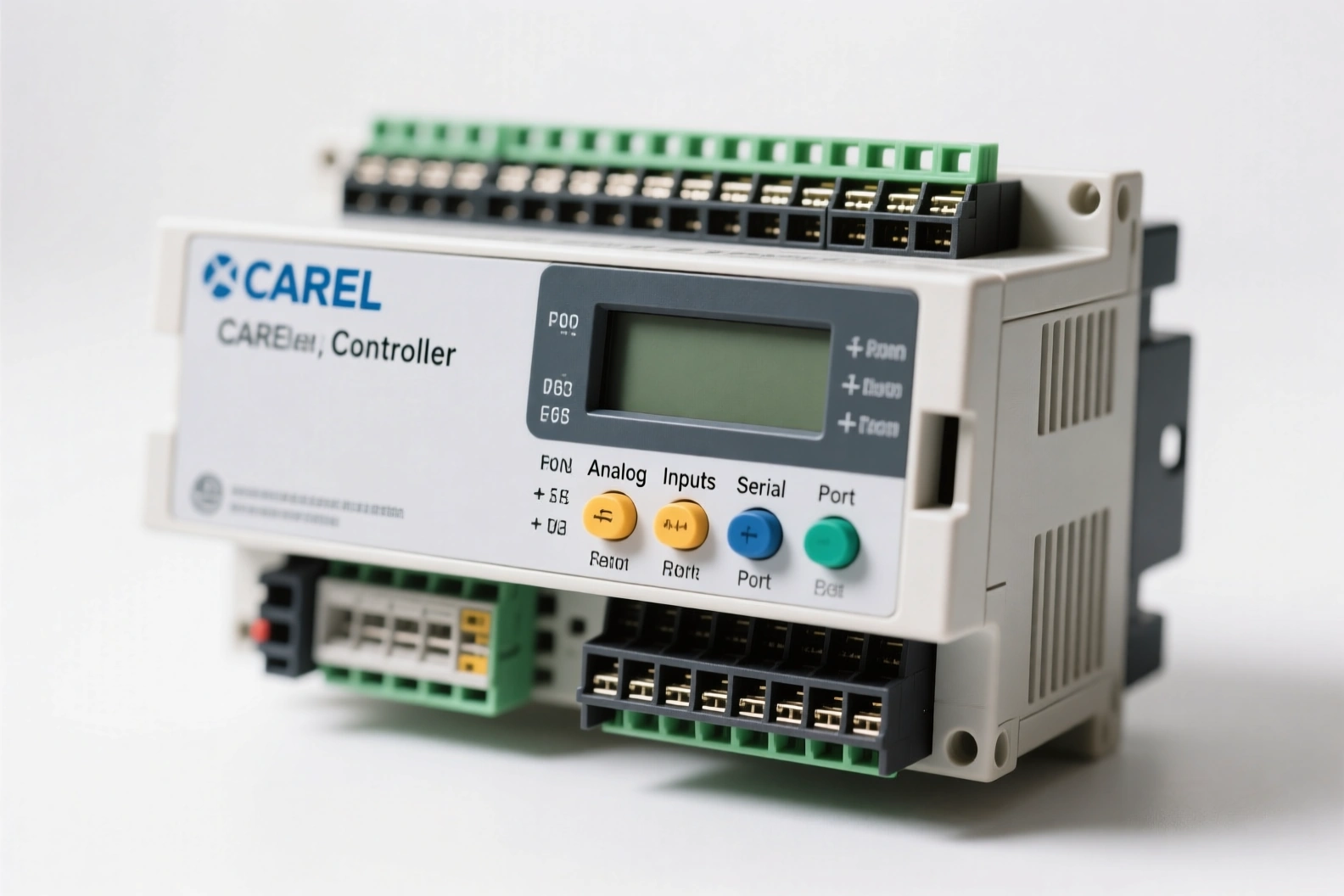

برندهای تخصصی کنترلر:

Siemens (مانند سری S7-1500 برای عملکرد بالا یا S7-1200 برای چیلرهای کوچکتر)،

Schneider Electric (Modicon M340/M580)، CAREL (برای کنترلهای اختصاصی تبرید)

و WAGO (به دلیل ماژولار بودن و پشتیبانی عالی از اتوبوسهای ارتباطی مانند EtherCAT).

بخش سوم: رابط کاربری و حسگرها — HMI & Sensors

تعامل اپراتور با سیستم و جمعآوری دقیق دادههای محیطی، مدیون پنل HMI (Human Machine Interface) و شبکهی گسترده سنسورهای دقیق است.

رابط کاربری HMI:

پنلهای HMI در چیلرهای RADCO معمولاً از نوع لمسی، رنگی و با رزولوشن بالا هستند. طراحی رابط کاربری بر اساس اصول ارگونومی و دسترسی سریع به اطلاعات حیاتی صورت گرفته است:

- صفحه داشبورد (Dashboard): نمایش فوری دما و فشار اصلی، وضعیت کمپرسورها (فعال/متوقف)، و کد خطاهای جاری.

- صفحه تنظیمات (Setpoints): امکان تغییر دمای آب خروجی، تنظیم زمانبندیها و کالیبراسیونهای ساده.

- صفحه تاریخچه و نمودارها (Trends): نمایش روند تغییرات پارامترهای کلیدی در بازههای زمانی مختلف، بسیار مفید برای عیبیابیهای دورهای.

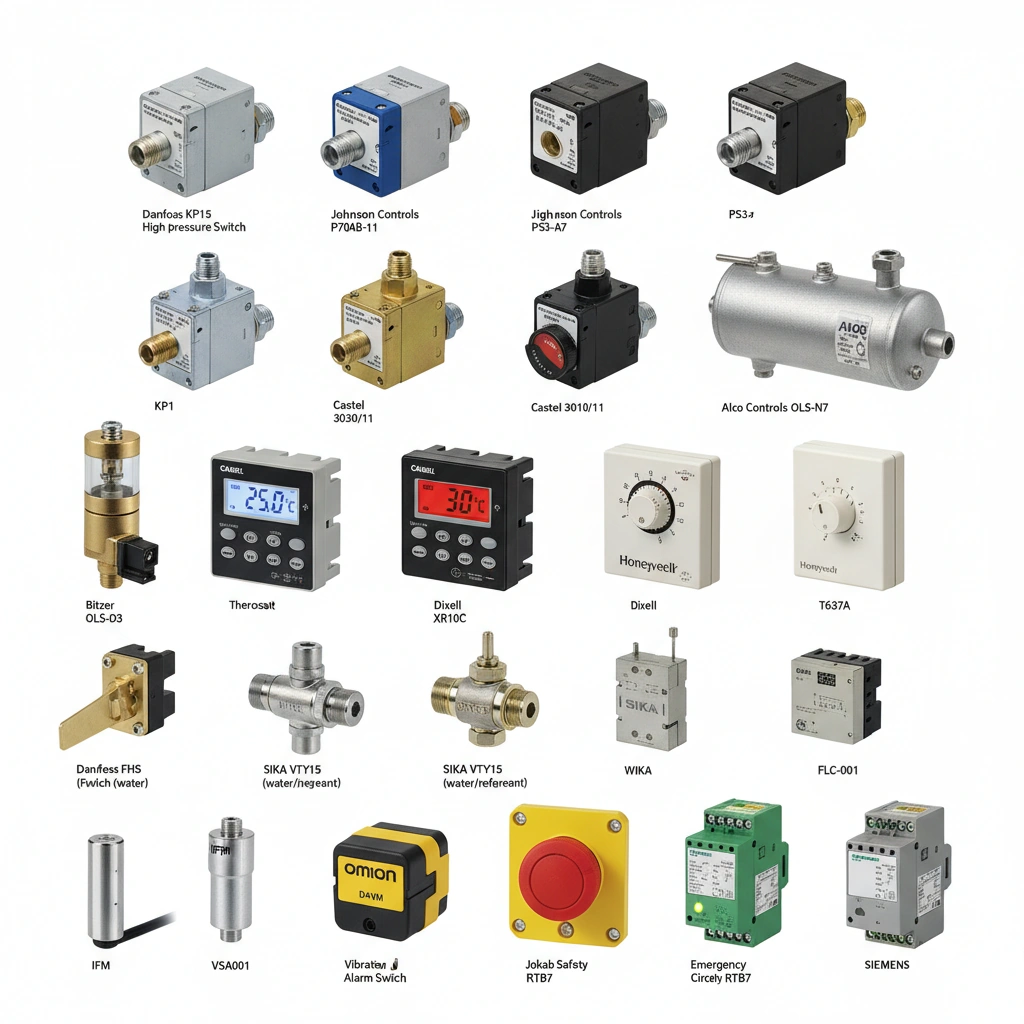

سنسورها و ابزار دقیق بهکاررفته:

دقت سنسورها مستقیماً بر راندمان چیلر تأثیر میگذارد. RADCO از سنسورهایی با کلاس دقت بالا استفاده میکند:

- سنسورهای فشار (Pressure Transmitters): اندازهگیری فشار مکش (Low Side) و تخلیه (High Side). این سنسورها غالباً از نوع پیزورزیستانتیو (Piezoresistive) هستند و خروجی ۴-۲۰ میلیآمپر استاندارد ارائه میدهند.

- مثال: سنسورهای فشار با محدوده کاری تا ۴۵ بار برای مدار مبرد.

- سنسورهای دما (Temperature Sensors): معمولاً از نوع RTD (Platinum Resistance Thermometer – Pt100) یا ترمیستورهای NTC برای دقت بالا در دماهای پایین (مانند دمای اواپراتور و آب خروجی).

- سنسورهای جریان مایع (Flow Switches/Transmitters): نصب شده بر روی خطوط آب ورودی و خروجی برای تأیید وجود دبی مناسب. اگر دبی از حد آستانه پایینتر بیاید (به دلیل پمپ خراب یا مسدود شدن فیلتر)، PLC دستور توقف کمپرسور را صادر میکند.

- سنسور ارتعاش (Vibration Sensors): برای کمپرسورهای بزرگتر، سنسورهای ارتعاشی پیوسته نصب میشوند تا تغییرات غیرعادی در یاتاقانها قبل از وقوع خرابی فاجعهبار شناسایی شوند.

برندهای تخصصی ابزار دقیق:

Honeywell, IFM Efector (برای سنسورهای Proximity و جریان), WIKA (گیجها و ترانسمیترهای فشار دقیق), SIKA (سنسورهای دما و فشار), Danfoss/Emerson (شیرهای کنترلی و تجهیزات مبرد), Johnson Controls.

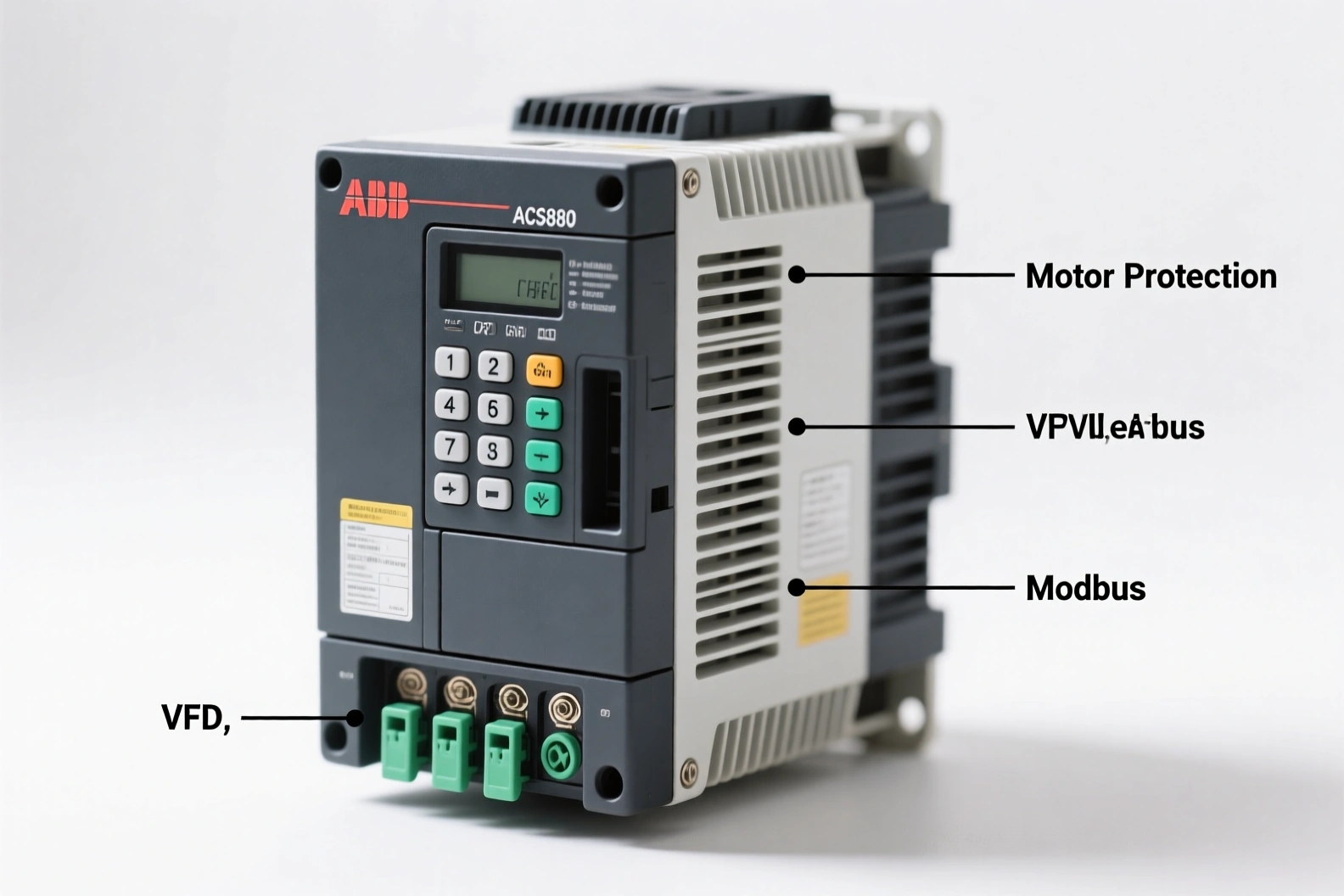

بخش چهارم: کنترل سرعت و ایمنی — VFD & Safety Modules

بهمنظور تحقق اهداف بهرهوری انرژی و کاهش تنشهای مکانیکی، استفاده از درایوهای سرعت متغیر و سامانههای ایمنی چندلایه ضروری است.

درایوهای فرکانس متغیر (VFD – Variable Frequency Drive):

VFDها کنترل دقیق سرعت الکتروموتورها را ممکن میسازند. برای یک کمپرسور با سرعت متغیر، توان مصرفی تقریباً متناسب با مکعب سرعت است (قانون کاهندگی توان پمپها).

Power ∝N3

کاهش اندک در سرعت کمپرسور میتواند منجر به صرفهجویی قابل توجهی در مصرف برق شود.

ویژگیهای تخصصی درایو فرکانس در RADCO:

- تغذیه DC Bus: در مدلهای پیشرفته، از VFDهای چندسطحی (Multi-level Inverters) یا VFDهای با بخش DC Bus مشترک برای بازیافت انرژی ترمز در صورت وجود چندین دستگاه استفاده میشود.

- کنترل گشتاور برداری (Vector Control): این تکنیک پیشرفته به درایو اجازه میدهد که گشتاور موتور را بهصورت مستقل از فرکانس کنترل کند، که برای حفظ ظرفیت کمپرسور در بارهای جزئی (Part Load) حیاتی است.

- حفاظتهای داخلی: VFDها بهطور خودکار در برابر بار اضافی جریان، ولتاژ بالا/پایین، دمای بیش از حد ماژولها و خطاهای اتصال زمین حفاظت میکنند.

- ارتباط با PLC: ارتباط از طریق Modbus TCP/IP برای تبادل لحظهای فرکانس مرجع و دریافت فیدبک جریان مصرفی.

برندهای بهکاررفته VFD:

ABB (ACS Series)، Danfoss (VLT Series)، Siemens (G120 Series)، Yaskawa (VFDهای قدرتمند).

تجهیزات ایمنی مکمل (Safety Interlocks):

سیستم ایمنی در چیلرهای RADCO بهصورت سلسله مراتبی طراحی شده است که در صورت بروز خطا، ایمنترین حالت ممکن (معمولاً توقف کامل و ایزوله کردن کمپرسور) اعمال شود.

- حفاظت فشار مبرد:

- سوئیچ فشار بالا (HPS – High Pressure Switch): در صورت افزایش فشار تخلیه (به دلیل خرابی فن کندانسور یا انسداد شیر انبساط) بالاتر از حد ایمن (مثلاً ۳۰ بار)، برق کمپرسور بهطور مستقیم قطع میشود (برخلاف سیگنال PLC که تأخیر دارد). برند رایج: Danfoss KP1 یا KPS سری.

- سوئیچ فشار پایین (LPS – Low Pressure Switch): در صورت افت شدید فشار مکش (ناشی از کمبود مبرد یا انسداد اواپراتور)، برای جلوگیری از آسیب به کمپرسور توسط روغنزدگی یا ورود مبرد مایع به کمپرسور، مدار قطع میگردد.

- حفاظت دمایی و مایع شدن:

- سنسورهای دما در خروجی کمپرسور (Discharge Temperature): برای جلوگیری از اورهیت (Overheating) که عمر روغن و کمپرسور را کاهش میدهد.

- Heating/Freeze Protection: المنتهای گرمکننده در سینی اواپراتور و کنترل دقیق پمپها برای جلوگیری از یخزدگی آب در اواپراتور.

- شیرهای اطمینان (Relief Valves): نصب شده بر روی خطوط پرفشار برای آزادسازی فشار در مواقع بحرانی که سنسورهای اصلی دچار خطا شدهاند. برندهای معتبر در این بخش شامل Castel و Emerson/Alco.

بخش پنجم: ارتباطات هوشمند و شبکه صنعتی

چیلرهای RADCO بهعنوان تجهیزات حیاتی زیرساخت، نیازمند اتصال شفاف و مطمئن به سیستمهای مدیریتی بالاتر هستند.

لایههای ارتباطی:

- لایه تجهیزات (Field Level): ارتباطات دیجیتال مانند IO-Link بین سنسورهای هوشمند و ماژولهای ورودی PLC (برای تشخیص سریعتر و کاهش سیمکشی آنالوگ).

- لایه کنترل (Control Level): استفاده از پروتکلهای مبتنی بر اترنت مانند Profinet (Siemens) یا Ethernet/IP برای ارتباطات پرسرعت بین PLC و VFDها.

- لایه نظارت (Supervisory Level): ارتباط با BMS از طریق پورتهای اختصاصی اترنت و استفاده از پروتکلهای استاندارد صنعتی:

- BACnet IP: اجازه میدهد تمام دادههای عملکردی بهصورت شیءگرا (Object-Oriented) در ساختار BMS مدلسازی شوند.

- Modbus TCP: بهعنوان روش پشتیبان یا در مواردی که BMS قدیمیتر است، مورد استفاده قرار میگیرد.

مانیتورینگ از راه دور (Remote Monitoring):

RADCO امکان دسترسی امن (VPN/Cloud Gateway) به دادههای عملیاتی چیلر را برای تیمهای نگهداری فراهم میآورد. این امر امکان بررسی سلامت سیستم، تحلیل کارایی انرژی (Energy Efficiency Analysis) و عیبیابی پیش از اعزام تکنسین را میسر میسازد.

مزایای طراحی اختصاصی RADCO

- پایداری و دوام بالای سیستم کنترل: استفاده از سختافزارهای صنعتی با قابلیت کار در دمای محیطی وسیع (تا ۶۰ درجه سانتیگراد در تابلو برق).

- حفاظت چندلایه و Redundancy (اختیاری): در مدلهای حیاتی، امکان استفاده از ماژولهای کنترلی پشتیبان (Redundant PLC CPU) فراهم شده است.

- کاهش مصرف انرژی تا ۳۰٪: حاصل انطباق دقیق بین الگوریتمهای PID، VFDهای هوشمند و محاسبه پیوسته ضریب عملکرد (EER/IPLV).

- سازگاری کامل با سیستمهای مانیتورینگ مرکزی: تضمین استانداردسازی دادهها از طریق پروتکلهای BACnet و Modbus.

- سهولت نگهداری (Maintainability): طراحی ماژولار تابلو برق و دسترسی آسان به ترمینالهای تست و عیبیابی.

جمعبندی

سیستمهای کنترل و ایمنی چیلرهای صنعتی شرکت RADCO حاصل ترکیب دقیق میان فناوریهای اتوماسیون پیشرفته، ابزار دقیق کالیبره شده و طراحی ایمن چندلایه است. با بهرهگیری از برندهای معتبر جهانی نظیر Siemens، Schneider Electric، CAREL، ABB، Danfoss، Honeywell و WIKA، این چیلرها نهتنها راندمان بالا و عملکرد پایدار ارائه میدهند، بلکه قادر به پاسخگویی به نیازهای پیشرفته صنایع سردسازی و تهویه مطبوع از طریق قابلیتهای هوشمندسازی و ارتباطات صنعتی هستند. این سیستم تضمین میکند که تجهیزات سرمایشی RADCO در تمامی شرایط عملیاتی با حداکثر ایمنی و کارایی به فعالیت خود ادامه دهند.

رادکو نماینده فروش محصولات الکتریکال و کنترل چیلرها و اتوماسیون صنعتی در ایران :

✨ رادکو (RADCO) نماینده فروش رسمی و تأمینکنندهی محصولات Schneider Electric، Siemens، CAREL، ABB، Danfoss، WIKA، IFM، WAGO و سایر برندهای بینالمللی همسطح در حوزه اتوماسیون و سرمایش صنعتی در ایران است.

برای دریافت کاتالوگ فنی، سفارش تجهیزات یا مشاوره تخصصی مهندسی سیستمهای الکتریکال و کنترل چیلرها و اتوماسیون صنعتی،میتوانید مستقیم با واحد فروش و پشتیبانی RADCO تماس بگیرید.